- Обзор

- Процесс

- Технический параметр

- Основные характеристики

- Влияние факторов разделения

- Сравнительное преимущество

Основная Информация.

Тип

Центрифуга

Объект

Косметический

Режим разделения

Седиментация Тип

Операционная Тип

Непрерывный Тип

Установка

Горизонтальная

Центрифуга Тип

Горизонтальная Спираль Центрифуга

Давление

Низкое давление

Состояние

Новый

материалов

нержавеющая сталь 304/316l

эксплуатации

автоматическая непрерывная работа

имя

центрифуга с цельным депозором

гарантия на основные компоненты

1 год

система очистки

самообклеивание

подшипник

подшипник nsk

объем

1-120 м3/ч

напряжение

380V

мощность

50 гц

Транспортная Упаковка

деревянная упаковка

Торговая Марка

шэньчжоу

Происхождение

Китай

Производственная Мощность

100 комплектов в год

Описание Товара

Маслоотделитель в форме серы

Разделение твердой жидкости

Сера является основным загрязнителем в нефтегазовой промышленности, который существует в различных формах и требует отделения от воды и технологических потоков. В последние годы повышенное внимание уделялось удалению видов серы из-за проблем безопасности, необходимости сокращения выбросов оксидов серы (SOx) и того факта, что сера наносит ущерб свойствам сгорания топлива.

Фактически, контроль загрязнения через разделение является ключевым шагом в обеспечении контроля процесса. Процессы разделения часто являются первой линией защиты, которая позволяет избежать множества изменений процессов и неконтрольных эпизодов, а устройства разделения играют важную роль в минимизации простоев и повышении надежности систем.

Фактически, контроль загрязнения через разделение является ключевым шагом в обеспечении контроля процесса. Процессы разделения часто являются первой линией защиты, которая позволяет избежать множества изменений процессов и неконтрольных эпизодов, а устройства разделения играют важную роль в минимизации простоев и повышении надежности систем.

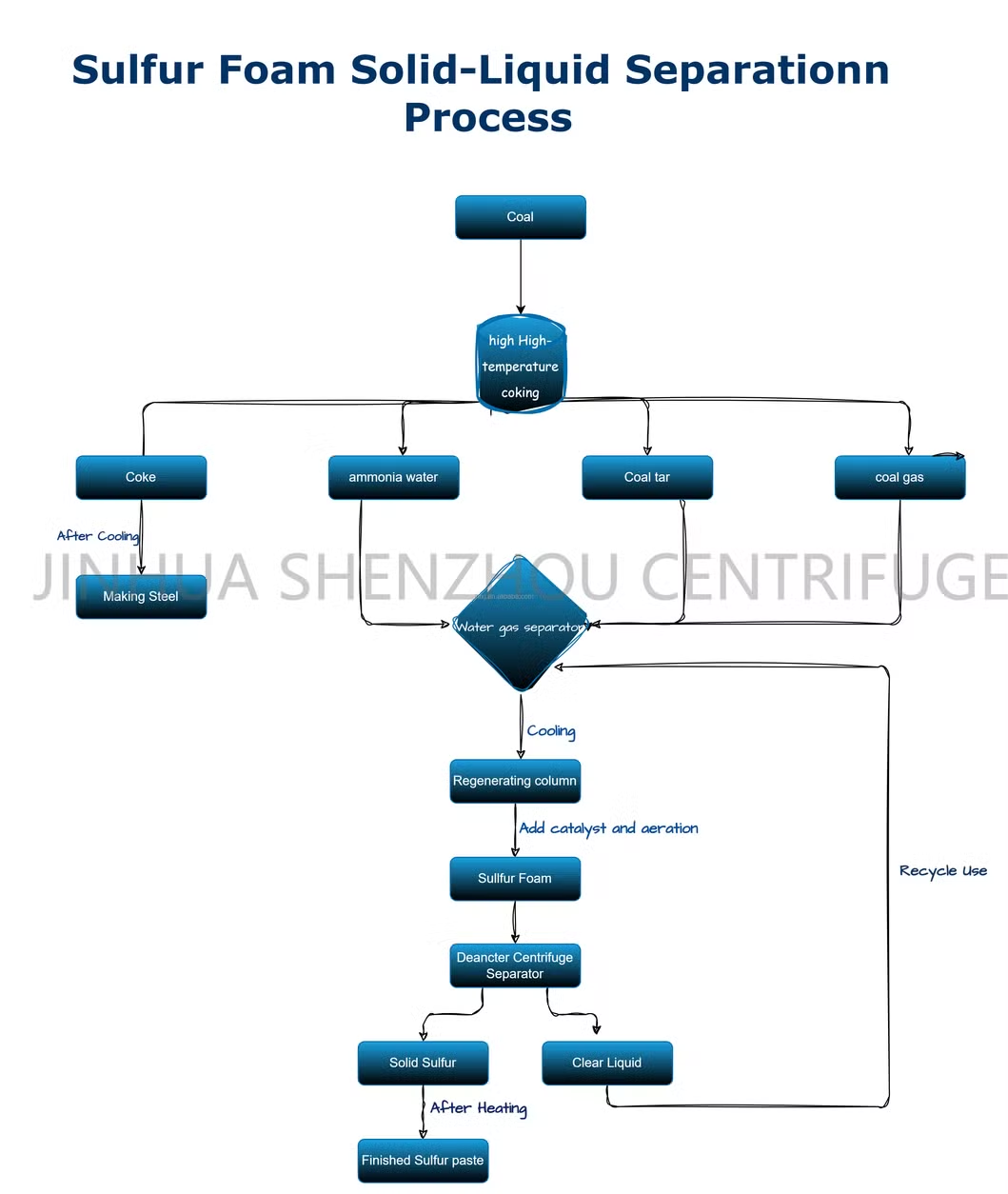

1. Уголь производит кокс, угольный смол, аммиачную воду и угольный газ в высокотемпературной коксовочной печи.

2. После охлаждения кокс непосредственно используется для сталеплавильной выработки.

3. Угольный смола, аммиачная вода и угольный газ охлаждаются охладителем и входят в влагоотделитель, чтобы отделить угольный смол, аммиачную воду и угольный газ.

4.поскольку основной компонент угольного газа — сероводород, угольный газ поступает в башню предварительного охлаждения, где охлаждается до 25—30 °C и затем попадает в регенерационный колонне. Катализаторы и аэрация добавляют для получения вспененной серы.

5.вспененная сера закачивается в горизонтальную винтовую центрифугу центробежным насосом для отделения твердой жидкости. Разделенная прозрачная жидкость возвращается в регенерационный корпус, а отделенная сернивая паста нагревается для приготовления готовых сернистых пирогов.

Сведения о продукте

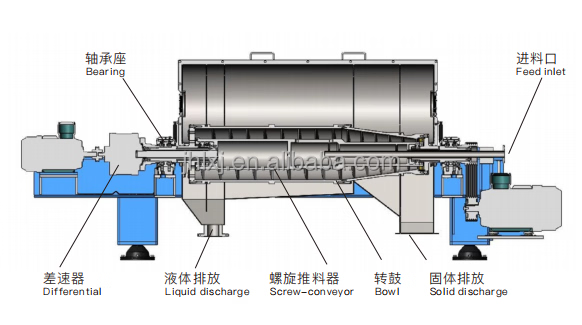

1. Емкость: Емкость является основным корпусом центрифуги и обычно имеет цилиндрическую форму. В нем находится смесь шлама или жидкости, которую необходимо разделить. 2. Винтовой конвейер: Спиральный виток внутри чаши вращается с немного отличной скоростью. Он помогает передавать отделенные твердые частицы в отверстия для разгрузки. 3. Система привода: Система привода состоит из двигателя и редуктора, который обеспечивает вращательную мощность ковша и прокрутки. Он обеспечивает плавное и контролируемое функционирование центрифуги. 4. Контроллер дифференциальной скорости: Этот компонент позволяет регулировать дифференциальную скорость между ковшом и спиральный. Эта скорость имеет решающее значение для эффективного разделения твердых частиц от жидкой фазы. 5. Подающая труба и распределитель: Подающая труба подает смесь смеси смеси смеси смеси с жидким раствором в центрифугу, а распределитель равномерно распределяет ее по всей длине чаши для обеспечения эффективного разделения. 6. Порты выгрузки твердых частиц: Эти отверстия расположены в узком конце чаши и позволяют выгружать из центрифуги отдельные твердые вещества. 7. Отверстия для подачи жидкости: Эти отверстия расположены на более широком конце чаши и облегчают удаление фазы разосветленного жидкого продукта. 8. Система сбора твердых веществ: Эта система собирает и выпускает отделенные твердые вещества из отверстий для сброса твердых веществ. В него могут входить такие компоненты, как конвейеры или желоба. 9. Управление: Панель управления представляет собой интерфейс, позволяющий операторам контролировать и контролировать различные параметры центрифуги с декантом, такие как скорость, скорость подачи и эффективность сепарации.

Конфигурация

1. Двигатель: Двойной двигатель и двойной инвертор. 2. Подшипник S-KF. 3. Сенсорный экран ПЛК .(Siemens) 4. Режим работы: 24 часа непрерывной работы. 7. Запуск и движение: Инвертор 8. Датчики вибрации: При возникновении неисправности машины. Прибор автоматически подает сигнал тревоги и останавливает машину. 9. Датчики быстрого доступа могут отображать скорость движения. 10. Способ подачи: Продолжить подачу. 11. Способ разрядки : Автоматическая продолжение разрядки.

Принцип работы

Центрифуга с декантом работает на основе принципов осаждения и центробежной силы. Смешанный материал вводится в центрифугу, где твердые частицы оседают на внешней стенке вращающегося барабана, в то время как жидкость поступает в центр. Дифференциальная скорость Прокрутки приводит оседлых твердых частиц в сторону одного конца, а с другого конца. Этот непрерывный процесс эффективно разделяет твердые и жидкие компоненты, позволяя выполнять дальнейшую обработку или утилизацию каждой фазы независимо.

| Технический параметр | Дата |

| Диаметр барабана (мм): | 520 |

| Макс. Скорость (об/мин): | 3000 |

| G-сила g: | 2620 |

| Рабочая скорость (об/мин): | 1800 |

| Главный двигатель (квт): | 55 |

| Вспомогательный двигатель (квт): | 18.5 |

При работе центрифуги не существует явных резонансных областей первого и второго порядка в пределах заданного диапазона скорости, в то время как вся интенсивность вибрации седла подшипника определяется в пределах 2 мм/с-4 мм/с. Все это устраняет дополнительное усталостное повреждение компонентов и узлов из-за высокочастотной вибрации во время работы и внезапной вибрации при выключении.

Большое отношение длины к диаметру может увеличить площадь осаживания материала, увеличить время пребывания материала в центрифуге и повысить скорость удаления твердого вещества.

Центрифуги оснащены пенообразным дробилкой и поплавком для сбора частиц, что позволяет противостоять негативному воздействию пены на процесс восстановления твердого тела. При дроблении пузырьков пены твердые частицы оседают и выталкиваются из фазы осадка, что приводит к повышению скорости восстановления жидкой фазы.

Разгрузочная часть винтового дезарядного устройства использует структуру вихревого тока, Что соответствует принципу конструкции двойной S-структуры механики жидкости, может ускорить подачу материала в барабан, сократить расстояние контакта между материалом и жидкостным бассейном, уменьшить помехи подачи до разделенной твердой фазы, повысить производительность обработки, и не допускайте засорения винта и блокировки подающего трубопровода.

Наплавка карбида вольфрама на выходе материала увеличивает срок службы геликоида.

С учетом характеристик мелких частиц поролосерного материала и высокого содержания ионов серной кислоты, для обеспечения стабильности работы и срока службы центрифуги, для деталей барабана используется SAF2205 с высокой прочностью и лучшей коррозионной устойчивостью, И 316L используется для спиральных деталей.

Электродвигатели центрифуги управляются высокопроизводительным векторным преобразователем частоты. Вторичные двигатели действуют как генераторы из-за дифференциальной скорости. Благодаря общей технологии шины постоянного тока вторичный преобразователь частоты преобразует электрическую энергию от вспомогательного двигателя в основной двигатель, обеспечивая энергосбережение и снижение потребления. Технология двойного управления частотой вращения двигателя позволяет без проблем регулировать центростремительную дифференциальную скорость, обеспечивая такие преимущества, как высокая скорость реакции, точное определение крутящего момента, стабильное управление крутящим моментом и низкая частота отказов.

Чем выше скорость вращения, тем больше центробежная сила, которой подвергается материал, тем быстрее скорость осаждения твердых частиц и тем лучше эффект сепарации.

Увеличение глубины слоя жидкости приведет к снижению содержания твердых тел в жидкой фазе и увеличению содержания воды в твердой фазе. Уменьшение глубины слоя жидкости противоположно.

Разность скоростей определяет скорость выгрузки винтовой подачи, в случае постоянной скорости увеличивается разность скоростей, увеличивается путь чистой жидкости перед ее выгрузкой из центрифуги, что может снизить содержание твердой фазы жидкости, но поскольку скорость спирального выброса ускорится и сократит время пребывания твердой фазы в центрифуге, что повлияет на сухость отделенной серной пасты.

Регулировка вычислительной мощности является комплексным процессом, который должен определяться в соответствии с эффектом обработки и нагрузкой хоста.

По сравнению с печатной и рамной пресс-фильтрами центрифуги с деками имеют следующие преимущества: (1) прессы для фильтров пластин и рам занимают большую площадь, установка и отладка сложны, а затраты на обслуживание высоки, в то время как центрифуга Decanter занимает небольшую площадь, установка и отладка просты, а обслуживание на месте удобно. (2) печатная машина для фильтров плит и рам работает периодически, требуя регулярного удаления шлака и очистки фильтрующей ткани, а эффективность работы низкая; Горизонтальная центрифуга в процессе кормления, сепарации, разгрузки и других процессов является непрерывной и автоматической в закрытой среде, высокой эффективности работы, хорошей рабочей среде. (3) содержание влаги в серной пасте, отфильтрованной печатной плитой и рамным фильтрующим прессом, составляет около 45%, а содержание твердых частиц в жидкой фазе составляет от 0.5% до 0.8%; И сепарация центрифуги с декатором содержание влаги в серной пасте составляет менее 40 %, а твёрдое содержание разделенной жидкой фазы составляет менее 0.02 % за счет использования специальной структуры уловителя поплавка.